レーザーマーキングとシルクスクリーン印刷の長所と短所

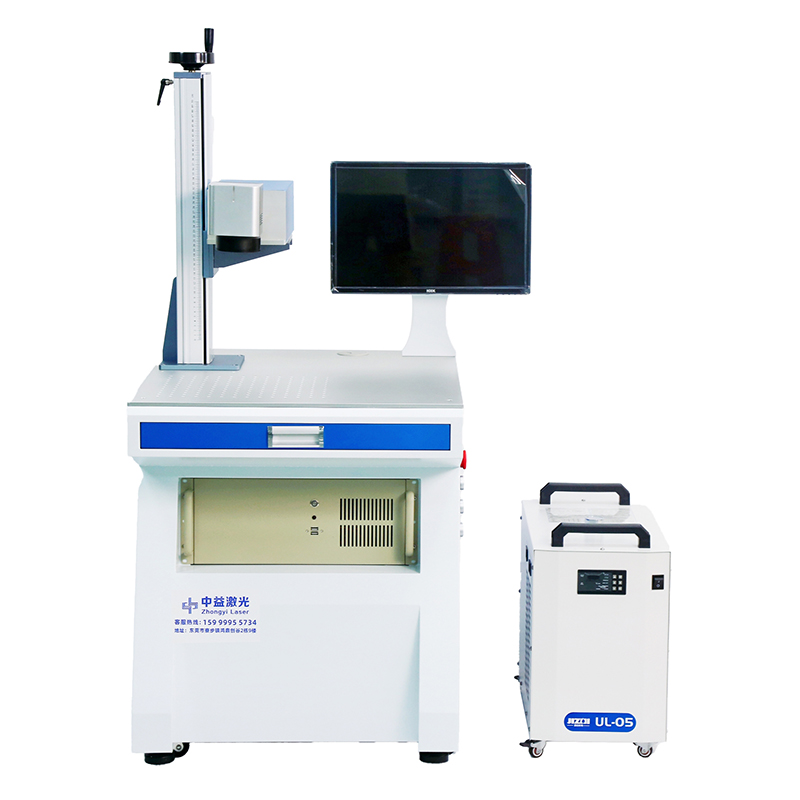

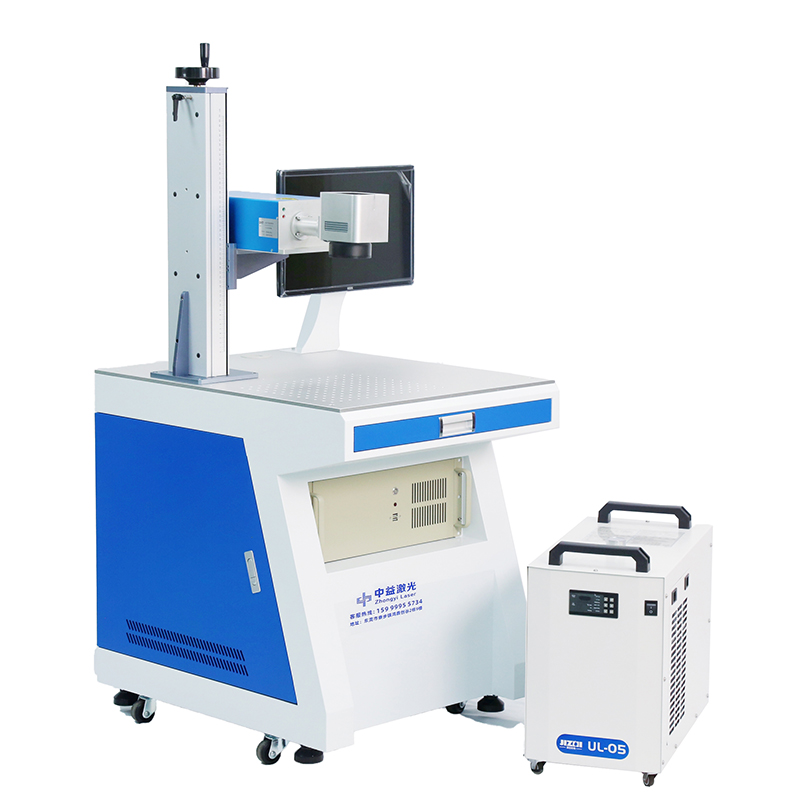

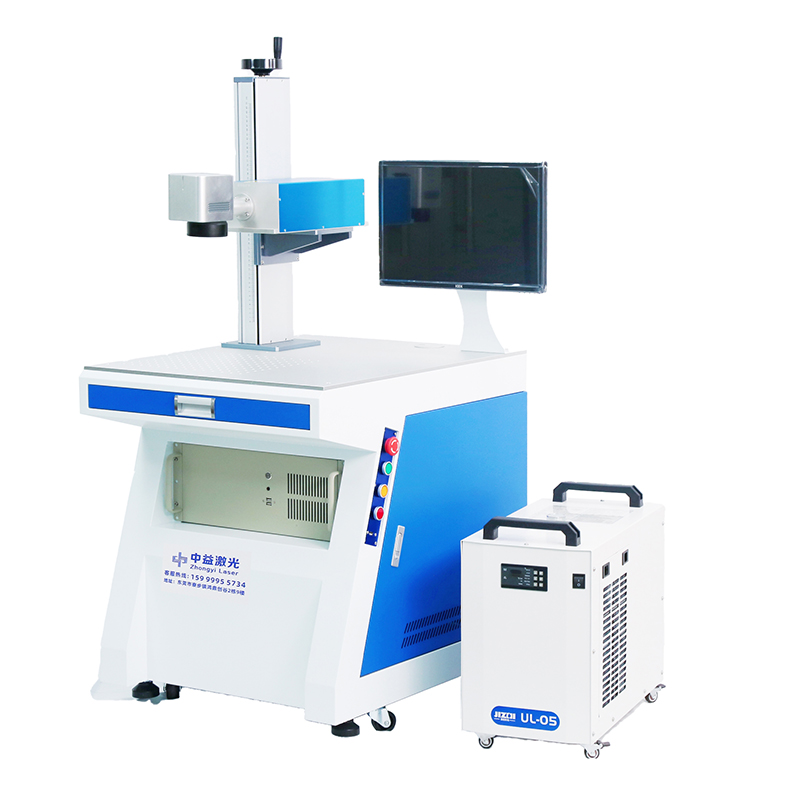

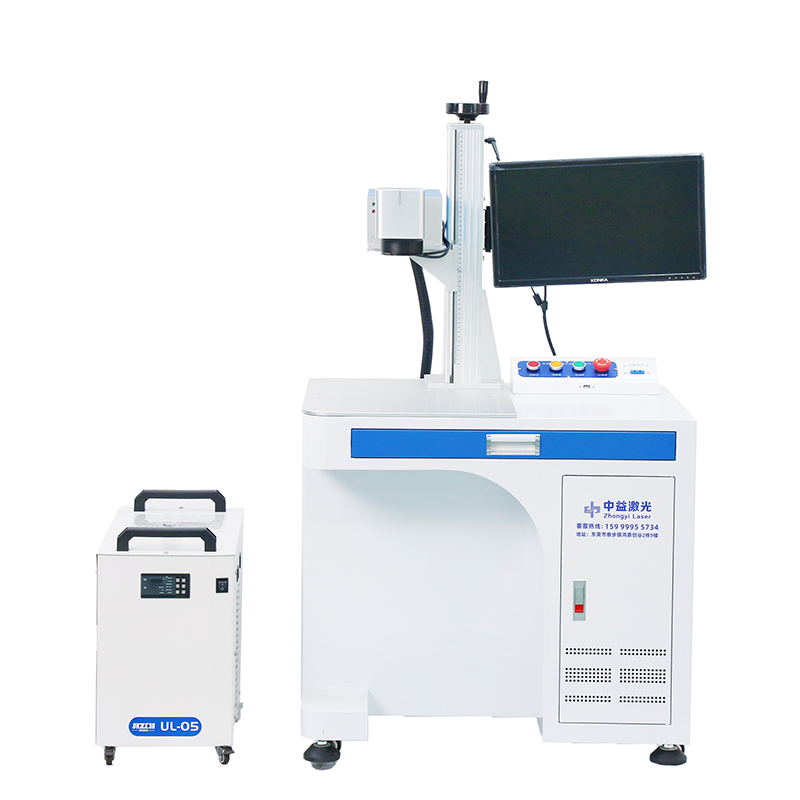

科学技術の急速な発展に伴い、 新星 レーザーマーキング装置はさまざまな産業や分野で応用されています。ただし、古いシルクスクリーン印刷プロセスを完全に置き換えることはできません。それでは、その利点と欠点は何でしょうか?今日はそれを見てみましょう。

レーザーマーキング:

利点:

1. 環境への影響と健康: レーザーマーキングでは煙、粉塵、および潜在的な刺激臭が発生しますが、適切な機器を使用することでこれらを効果的に軽減でき、環境への影響を最小限に抑えることができます。

2. 色: レーザーマーキングでは通常、限られた色の範囲が生成されます。—主に黒、白、黄色—レーザー光を使用して表面材料を除去することで機能するためです。ただし、マーキングは鮮明で鮮明で、時間が経っても色褪せることなく永続的です。

3. マーキング効果: 非であること-接触プロセスでは、レーザーマーキングは材料に機械的ストレスを与えないため、ワークピースに損傷を与えません。機械の磨耗を最小限に抑えながら、高精度で一貫した結果を実現します。

4. 生産効率: レーザーマーキングシステムは、マッピング、植字、位置決めのためのソフトウェアを使用することで効率的に動作します。これにより、パラメータ、コンテンツ、位置を簡単に調整できるようになり、プロセスの適応性が高まります。

5. 消耗品: レーザーマーキングにはインクやスクリーンなどの消耗品が必要ないため、継続的な材料コストが削減されます。

6. 加工精度:レーザーマーキングは精度が高く、幅広い材質に適しています。マークは偽造が難しく、強力な抗力を提供します。-偽造の利点。

7. 環境への優しさ: レーザーマーキングはクリーンで汚染がありません。-直接排出のない無料の技術なので、環境に非常に優しいです。

短所:

1. 健康と環境への懸念: 影響は管理可能ですが、レーザーマーキングでは依然として煙や煙が発生し、適切に換気されていないと健康に害を及ぼす可能性があります。

2. 限られた色の範囲: このテクノロジーは通常、小さなカラーパレットに限定されます。 (黒、白、黄色)、それで’リッチまたはマルチを必要とするアプリケーションには適していません-カラーデザイン。

3. スキル要件: レーザーマーキングシステムを操作するには、機械だけでなく、CDR、AI、CAD などの設計ソフトウェアにも精通している必要があります。’特定のオペレーティング ソフトウェアを使用するため、それ以外のユーザーにとっては学習曲線が急峻になる可能性があります。-技術的なユーザー。

---

シルクスクリーン印刷:

利点:

1. 色の多様性: シルクスクリーン印刷により、鮮やかで多彩な色を実現できます。-カラーデザインが豊富で、幅広い色が必要な用途に最適です。

2.マーキング効果:シルクスクリーン印刷は良好です。-大型に適した-エリア印刷で、結果は視覚的に印象的で、フラットまたはセミプリントに簡単に適用できます。-平らな表面。

3. 操作の容易さ: プロセスは比較的単純で、特殊なソフトウェアは必要ありません。それ’技術的な専門知識を持たない作業者でもアクセスしやすく、手作業や小規模な作業に適しています。-スケール操作。

短所:

1. 健康と環境への懸念: シルクスクリーン印刷にはさまざまなインクが使用され、その一部は有害な揮発性ガスを放出する可能性があります。さらに、インクは皮膚や表面から取り除くのが難しく、オペレーターに健康上のリスクをもたらし、廃棄物が発生する可能性があります。

2. 色の耐久性: 色の範囲は広いですが、シルクスクリーン プリントは時間の経過とともに、特に過酷な条件にさらされた場合に色褪せる傾向があります。

3. 生産効率:シルクスクリーン印刷工程は手間がかかります-集中的で遅くなる可能性があります。精度は非常に重要ですが、印刷プロセス中のエラーを修正するのは難しく、生産時間とコストの増加につながります。

4. 消耗品: インク、スクリーン、その他の材料が必要なため、プロセスのコストと複雑さが増大し、高品質のプロセスでは効率が低下します。-量産。

---

アプリケーションシナリオ:

- レーザーマーキング: 高品質のマーキングに最適-精度、非-金属、プラスチック、ガラス、セラミックへのマーキングなどの接触用途。特にアンチを作るのに効果的です。-耐久性と改ざん性が必要な偽造マークやシリアル番号-耐性がある。

- シルクスクリーン印刷:大型印刷に最適-パッケージ、広告素材、販促品などのエリアプリントやカラフルなデザイン。精密さや耐久性よりも印刷品質や色の鮮やかさが重要な用途に適しています。

---

結論:

レーザーマーキングとシルクスクリーン印刷には、それぞれ明確な利点と制限があります。テクノロジーの選択はアプリケーションの特定のニーズによって異なります—高精度、耐久性、環境への影響が最小限であるかどうか (レーザーマーキング) または鮮やかな色、大きい-エリアカバレッジとシンプルさ (シルクスクリーン印刷) が優先されます。